Auf dem Flohmarkt der „Hamradio“ in Friedrichshafen fand ich einen gebrauchten UV-Belichter, der zwar zu einem Mondpreis ausgezeichnet war, sich aber auf einen akzeptablen Preis von 60 Euro herunterhandeln ließ. Dies war der Anlass dazu, zu Hause eine Möglichkeit für das Herstellen von Leiterplatten zu schaffen. Ein OV-Kollege fand am nächsten Tag auf dem Flohmarkt noch einen kleinen Luftkompressor für 6 Euro, um die Bläschen in der Ätzküvette zu erzeugen. Außerdem stellte er mir eine Ätzküvette und Entwicklerschalen zu Verfügung.

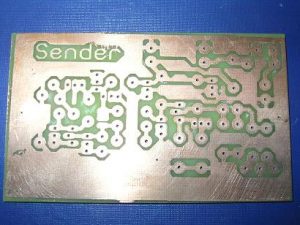

Erste Erfahrung mit dem Belichten und Ätzen von Leiterplatten hatte ich bereits in meiner Jugend. Mein Bruder und ich bauten einen UKW-Sender auf, der unter [5] veröffentlicht ist. Das dort veröffentlichte ZIP-Archiv legt nahe, dass der eigentliche Autor der Schaltung Robert Sontheimer ist. Da wir uns von einer gelayouteten Leiterplatte mehr Betriebssicherheit versprachen, als von einer Streifenrasterplatine, wurde zu Hause unter abenteuerlichen Bedingungen, die unserem Budget entsprachen, eine Leiterplatte im Fotopositivverfahren hergestellt. In Ermangelung einer bedruckbaren Folie wurde das Layout auf normales Druckerpapier gedruckt und mit Speiseöl einigermaßen transparent gemacht, so wie damals die Mandalas im Kindergarten. Dann wurde mit einem 150W-Baustrahler belichtet. Das Ätzen des Kupfers erfolgte in einem Glas, das wir in Mutters Wasserkocher stellten. Dafür, dass wir damals echt keine Ahnung hatten, konnte sich das Ergebnis sehen lassen (siehe Abbildung [1]). Ach übrigens: Der UKW-Sender wurde natürlich abgeschirmt an einer Dummyload betrieben, hi.

Abbildung 1: Die zu Jugendzeiten geätzte Platine

In der Ausbildung gehörte das Herstellen von Leiterplatten fast zum täglichen Geschäft, zumindest, wenn wir in der Lehrwerkstatt eingesetzt waren und mit unserem Ausbildungsmeister basteln durften. Hier habe ich auch erst mal richtig verstanden, wie das Verfahren überhaupt funktioniert.

Leiterplatten

Die Leiterplatten, die für das Fotopositivverfahren eingesetzt werden, gibt es in verschiedenen Größen. Bewährt hat sich hier das Material von Bungard. Solch eine Leiterplatte besteht aus dem Trägermaterial, das meist gelb, grün oder auch blau ist. Darauf befindet sich eine Kupferschicht, aus der später die Leiterbahnen und Kupferflächen herausgearbeitet werden. Auf dem Kupfer befindet sich ein UV-empfindlicher Fotolack und im Auslieferungszustand befindet sich auf dem Lack noch eine UV-undurchlässige Schutzfolie.

Positivfilm

Als Vorlage für das Leiterplattenlayout wird ein Positivfilm benötigt. Das bedeutet, dass der Film an den Stellen, an denen das Kupfer entfernt werden soll, transparent ist und Leiterbahnen, Masseflächen, etc. schwarz dargestellt werden. Der Film wird am besten mit einem Laserdrucker auf Folie gedruckt. Hierbei ist auf die korrekte Skalierung zu achten, damit die Bauteile nachher auch auf die Footprints passen. Außerdem sollte man zusehen, dass der Drucker nicht auf einen ECO-Modus eingestellt ist, in dem er weniger Toner als gewöhnlich verwendet. Sinnvollerweise prüft man anhand eines Probedrucks auf Papier z.B. mit einem IC-Sockel, ob der Abstand der Löcher passt. Die Layouts können z.B. mit der Software eagle selber entworfen werden oder man nutzt die Layouts anderer Bastler und OMs. Während sie früher auch in Fachzeitschriften direkt bei den Artikeln abgedruckt wurden, kann man sie heute oft online zu den Artikeln abrufen. Sehr wahrscheinlich eignen sich auch „normale“ laserbedruckbare Overheadprojektor-Folien, wobei die Gefahr besteht, dass sie durch die Hitze des Laserdruckers wellig werden. Ich habe mir von Avery Zweckform „Folien für die Druckformerstellung“ Nr. 3491 (ca. 40 Euro) besorgt und damit den ersten Versuch gestartet. Das funktionierte hervorragend. Die 100 DIN-A4-Bögen reichen wahrscheinlich ein Leben lang. Mit Tonerverdichter (Tonerverdichter LF-A, 400ml, Reichelt: TVD LF-A, 7,50 Euro) soll sich die Dichte der Bildteile durch Vernetzung der Tonerpartikel erhöhen. Ich habe es auf den Film gesprüht. Ob es wirklich notwendig ist, wird sich zeigen. Jedenfalls trocknet es zügig, so dass man nach wenigen Minuten fortfahren kann.

Belichten

Zum Belichten wird der genannte Belichter verwendet, in dem sich zwei UV-Leuchtstoffröhren befinden. Das Glas der Auflagefläche ist von unten Sandgestrahlt und damit matt (Milchglas). Dadurch wird das UV-Licht gleichmäßig gestreut. Von dem Leiterplattenmaterial wird nun die Schutzfolie abgezogen. Bei normaler Beleuchtung passiert nichts mit dem UV-empfindlichen Lack, wenn man in einem normalen Tempo arbeitet. Der Film muss mit der bedruckten Seite auf der Kupferfläche (mit dem UV-Lack drauf) aufliegen, weil die Folie eine gewisse Stärke hat und sonst UV-Licht seitlich unter den Druck scheinen könnte. Dies würde ggf. zu unscharfen Konturen führen. Wenn Schrift im Layout auf der Leiterplatte lesbar sein soll, muss sie deshalb auf dem Film in Spiegelschrift vorliegen. Damit der Film nicht verrutscht, kann man ihn mit etwas Tesafilm an der Leiterplatte fixieren. Bei einem Belichtungsgerät, wie dem meinen, strahlt von unten das UV-Licht, dann kommt der Film und dann die Leiterplatte mit dem UV-Lack.

Das UV-Licht greift den UV-Lack an den nicht abgedeckten Stellen, an denen das Kupfer entfernt werden soll, auf irgendeine Art und Weise an. Die Belichtungszeit variiert mit der UV-Quelle und dem Leiterplattenmaterial. Bei mir sind 2:30 Minuten genau passend.

Entwickeln

Zum Entwickeln wird Natriumhydroxid (NaOH) in Form eines weißen Pulvers, das in Wasser aufgelöst wird, verwendet. Die Dosierung sollte auf der Verpackung stehen oder wird in anderen Internetquellen ermittelt (siehe [1] bis [4]). Diese Flüssigkeit wird in eine Entwicklerschale gefüllt. Beim Entwickeln wird der Fotolack an den Stellen, an denen das UV-Licht eingewirkt hat (da wo nachher kein Kupfer mehr sein soll), abgewaschen. Hierzu bewegt man die Leiterplatte mit einer Kunststoffpinzette in der Entwicklerschale auf und ab. Man erkennt, dass sich braune Schlieren von der Leiterplatte lösen. Nach kurzer Zeit (wenige zig Sekunden), wenn sich keine Schlieren mehr lösen, ist die Leiterplatte fertig entwickelt. Das Layout zeichnet sich gut dunkel vor dem Kupfer ab.

Abbildung 2: Die entwickelte Leiterplatte

Wasserbad

In eine weitere Entwicklerschale füllt man Wasser. Nach dem Entwickeln wird der Entwickler darin von der Leiterplatte abgewaschen. Alternativ kann man die Leiterplatte unter laufendem Wasser abspülen.

Ätzen

Verwendet wird eine Ätzküvette. Dabei handelt es sich um ein quaderförmiges Glasgefäß, das möglichst schmal ist, damit möglichst wenig Ätzmittel benötigt wird, die Leiterplatte aber dennoch von Ätzmittel umschlossen ist. Beim Ätzmittel rate ich bei der Verwendung in einer Küvette dringend zu Natriumpersulfat (Na2S2O8), da es die besten Eigenschaften hat. Es gibt auch noch Eisen(III)-chlorid (Schaumbildung) und Ammoniumpersulfat (neigt zu Kristallbildung). Das Natriumpersulfat kommt auch in Form eines weißen Pulvers daher, das in Wasser aufgelöst wird. Auch hier sollte die Dosierung auf der Verpackung stehen oder in anderen Internetquellen ermittelt werden (siehe [1] bis [4]). Nach der Bestellung bei Reichelt bekommt man eine Mail, die man beantworten und „beim Elektronikgott schwören“ muss, dass man das Natriumpersulfat nur sachgemäß zum Ätzen von Leiterplatten einsetzt. Das in Wasser aufgelöste Natriumpersulfat wird so hoch in die Küvette eingefüllt, wie es benötigt wird.

Abbildung 3: Die Küvette im Einsatz

Das Bad muss dann auf ca. 40°C aufgeheizt werden. Die Angaben zu der optimalen Temperatur schwanken je nach Quelle zwischen ca. 35°C und 50°C. Normalerweise wird hierfür ein Aquarienheizstab verwendet. Bei den Elektronikfachhändlern gibt es häufig Heizstäbe, bei denen die Temperatur noch ein bisschen „aufgepimpt“ ist, weil sie normalerweise nur bis ca. 32° geht. Leider passen alle handelsüblichen Heizstäbe nicht in die nur 20mm breite Küvette. Im ersten Anlauf (das Natriumpersulfat war ja noch nicht gelöst) habe ich einfach Wasser im Wasserkocher gekocht und mit kaltem Wasser auf die passende Temperatur gemischt. Dann habe ich das Wasser in die Küvette gefüllt und das Natriumpersulfat dazu geschüttet. Ich muss mir hierzu langfristig noch etwas einfallen lassen, denn ich kann ja nicht die Ätzlösung in der Küche aufkochen…

Unten in der Küvette befindet sich ein Luftausströmer-Schlauch aus dem Luftbläschen austreten. Diese sorgen für die Umwälzung der Flüssigkeit. Ob sie den Prozess auch chemisch beschleunigen, kann ich nicht beurteilen. Die Luft stammt von dem eingangs erwähnten Kompressor.

Die Leiterplatte wird mit einem verstellbaren Leiterplattenhalter in die Küvette herabgelassen. Dies hat den Vorteil, zu wissen, wie man sie wieder herausbekommt, hi.

Das Natriumpersulfat löst nun das Kupfer überall dort vom Trägermaterial, wo es nicht von UV-Lack verdeckt ist. Den Prozess sollte man auf jeden Fall aufmerksam beobachten, denn erst sieht es so aus, als wenn sich nichts ereignet. Dann plötzlich (nach wenigen Minuten) erscheint das Trägermaterial. Wenn alle Flächen, die frei geätzt werden sollen, frei von Kupfer sind, sollte man den Prozess so schnell wie möglich abbrechen, damit keine Kupferflächen, die bestehen bleiben sollen, angegriffen werden.

Während der Durchführung zeigte sich, dass die Luftmenge von dem Kompressor doch etwas zu hoch war. Die Ätzküvette schäumte über. Dank eines Absperrventils aus dem Aquaristikhandel konnte ich die Luftzufuhr direkt drosseln.

Abbildung 4: Die Küvette schäumt über

Abbildung 5: Absperrventil aus der Aquaristik

Wasserbad

Um sicher zu sein, dass der Ätzprozess beendet wird, wird die Leiterplatte wieder im Wasserbad abgewaschen oder unter laufendem Wasser abgespült. Anschließend wird die Leiterplatte abgetrocknet.

Weg mit dem restlichen Fotolack

Auf den Leiterbahnen, Masseflächen etc. befindet sich noch der Fotolack, der das Kupfer beim Ätzen vor dem Natriumpersulfat geschützt hat. Viele Quellen raten dazu den restlichen Fotolack mit Alkohol oder Verdünnung abzuputzen. Diesen Schritt, der sicherlich zu einer riesen Sauerei führt, kann ich nicht nachvollziehen, denn wir wissen ja nun, wie der Lack abgelöst wird. Die geätzte Leiterplatte wird noch einmal auf den Belichter gelegt und für die gewohnte Zeit belichtet. Meines Wissens befindet sich bei dem Bungard-Material auch auf der Rückseite Foto-Lack, deshalb wird auch die Rückseite noch einmal belichtet. Danach kommt die Leiterplatte wieder in den Entwickler und der Lack wird abgewaschen. Anschließend wird die Leiterplatte wieder im Wasserbad abgewaschen und dann abgetrocknet.

Abbildung 6: Die Leiterplatte nach dem Entfernen des Fotolacks

Bohren und schützen

Nun werden mit einem 0,8mm-Bohrer die Löcher gebohrt. Eine Standbohrmaschine bietet sich dafür an. Damit das Kupfer nicht oxidiert, wird die Leiterplatte zum Schluss mit „Lötlack SK10“ von KONTAKT CHEMIE (400ml, Reichelt: KONTAKT 228, 11,30 Euro) überzogen. Dabei handelt es sich um ein lackartiges Schutzharz für Leiterplatten auf Basis natürlicher Harze, das sich zugleich wie ein Flussmittel verhält. Leider klebt es recht lange, bis es richtig trocken ist. Das ist auch der Grund dafür, dass ich vorher die Löcher bohre.

Abbildung 7: Die fertige Leiterplatte

Die Abfälle

Die Flüssigabfälle (Natriumhydroxid, Natriumpersulfat) sollte man in Kanistern sammeln und beim Wertstoffhof oder Schadstoffmobil abzugeben.

Und sonst so…

Wenn man ein Fan von Arbeitssicherheit ist, sollte man bei der Arbeit (Einweg-)handschuhe und eine Schutzbrille tragen. Insbesondere das Natriumpersulfat führt zu unschönen Flecken auf der Arbeitskleidung: Elektriker-blau wird dann schnell zu grün. Deshalb rät es sich, einen Kittel, etc. bei der Arbeit zu tragen.

Der Arbeitsplatz

Erfahrungsgemäß funktioniert es nicht, dass man die Werkzeuge, Utensilien, Hilfsmittel und Gefahrstoffe irgendwo einlagert und alles aufbaut, wenn man es benötigt. Das ist viel zu aufwändig und dann lässt man es gleich sein.

Deshalb habe ich mir einen speziellen Arbeitsplatz dafür aufgebaut. Bei ebay-Kleinanzeigen fand ich zu einem günstigen Kurs in der Nähe einen Spülen-Unterschrank. Dazu habe ich mir ein kleines Podest gebaut. Durch das Podest ist die Arbeitshöhe angenehmer, der Schrank in sich stabiler und er lässt sich so bequemer umstellen, falls das erforderlich ist. Die Arbeitsplatte gab es günstig als Reststück im Baumarkt.

Abbildung 9: Der Arbeitsplatz steht auf einem Podest

Abbildung 10: Der Arbeitsplatz bietet Platz für alles was benötigt wird

Abbildung 11: Der fertige Arbeitsplatz mit Belichter und Ätzküvette in Auffangwanne

Abbildung 12: Die Gefahrstoffe stehen in einer Auffangwanne

Update 16.01.2018

Im Dezember 2017, kurz vor Weihnachten, war das Problem mit der Beheizung der Küvette gelöst

und es konnte die nächste Leiterplatte geätzt werden. An dieser Stelle soll sowohl von der Beheizung der Küvette als auch von den Erfahrungen beim Erstellen der nächsten Leiterplatte berichtet werden.

Die Küvette

Wie oben bereits geschildert, war die vorhandene Küvette zu schmal, um einen handelsüblichen Aquarienheizstab einzuführen. Die Heizstäbe messen meist ca. 24 bis 26 mm im Durchmesser.

Der bei mir vorhandene Heizstab hat einen Durchmesser von 24 mm.

Maße der vorhandenen Küvette:

Floatglas: 5 mm stark

Breite: 260 mm

Höhe: 290 mm

Tiefe: 30 mm (außen) / 20mm (innen)

Hier war zunächst zu überlegen, ob anderweitig beheizt werden kann oder ob die Küvette „neu muss“. Da mir für die Beheizung keine Alternative eingefallen ist, die mit dem Natriumpersulfat klar kommt, wurde entschieden, dass eine Küvette mit mehr Tiefe entstehen muss.

Bei Reichelt gibt es von proMa unter der Bestellnummer „ACRYL-KUEVETTE 1“ eine „Ersatz-ACRYL-Küvette für Ätzgerät 1“, die von den Maßen annähernd passt und bei 42,60 Euro liegt.

Der Aufbau aus Glas bei der vorhandenen Küvette gefiel mir aber sehr gut und schien mir robuster zu sein, als Acrylglas.

Also habe ich beim örtlichen Glaserbetrieb die Kosten für neue Glaszuschnitte (Floatglas 5 mm) angefragt.

Maße Glaszuschnitte:

Vorne/Hinten (2x): Breite: 260 mm / Höhe 290 mm

Seiten (2x): Breite: 35 mm / Höhe: 290 mm

Boden (1x): Tiefe: 35mm / Breite: 270mm

Der Preis für die Zuschnitte mit polierten Kanten lag mit 66,64 Euro brutto deutlich über den unter den Quellen und Links genannten Preisen. Allerdings kann ich auch verstehen, dass es Geld kostet, wenn ein Unternehmer jemanden dafür abstellt, die Glasscheiben zuzuschneiden und zu Schleifen. Letztendlich habe ich mich für die Küvette aus Glas entschieden.

Nun bestand die Frage, welcher Kleber zu verwenden sei.

Vom Glaser gab es den Tipp nach Kleber zu schauen, der mit UV-Licht aktiviert wird.

Hier hätte ich vielleicht direkt den Belichter zum Aushärten verwenden können.

Diese Art von Kleber war mir dann allerdings deutlich zu teuer. Außerdem hatte ich Bedenken,

dass der Kleber zu hart werden und aufgrund mangelnder Elastizität ggf. brechen könnte.

Die unten angegebenen Quellen und Links berichten von guten Erfahrungen mit Aquarium-Silikon.

Aquarium-Silikon war für 10,99 Euro beim Hellweg-Baumarkt zu bekommen.

Abbildung 13: Das verwendete Aquarium-Silikon vom Hellweg-Baumarkt. Hersteller: Den Braven.

Die Montage konnte von Tag zu Tag immer nur Platte für Platte erfolgen, weil das Silikon Zeit zum Abbinden benötigt. Die folgenden Abbildungen sprechen für sich.

Abbildung 14: Die erworbenen Glaszuschnitte, teilweise noch verpackt.

Abbildung 15: Montage der ersten Seitenwand

Abbildung 16: Montage der zweiten Seitenwand, nachdem ein Tag zuvor der Boden eingesetzt wurde

Abbildung 17: Montage der letzten Scheibe. Kanthölzer zur Sicherstellung des Innenmaßes.

Beim Einsetzen der letzten Scheibe konnten die Silikonfugen nicht mehr glatt gezogen werden,

da sie nicht zugänglich waren. Alle anderen Silikonfugen wurden mit einem speziellen Spachtel (auf Abbildung 17 oben in gelb zu erkennen) glatt gezogen.

Da ich noch nie Glasscheiben mit Silikon geklebt habe, war diese Aktion auf jeden Fall sehr lehrreich.

Die fertige Ätzküvette wurde für dann für zwei bis drei Tage mit Wasser gefüllt und auf Dichtigkeit geprüft. Es ist kein Wasser ausgetreten. Die Küvette ist dicht.

Abbildung 18: Das modifizierte Gestell für die Küvette

Das Kunststoff-Gestell für die Küvette musste noch leicht modifiziert werden.

Die mittleren Stege oben und unten mussten versetzt werden, damit die Küvette in das Gestell passt. Messen, anzeichnen, Löcher mit der Standbohrmaschine bohren, Schrauben rein, fertig!

Das Loch, in dem die Heizung hängt, wurde noch mit einem Stufenbohrer aufgebohrt.

Abbildung 19: Die fertige Küvette in Betrieb

Wie die Bilder zeigen, passt die Heizung nun in die Küvette.

Die Heizung lässt sich zwar nur bis 36°C einstellen, aber der Stab hat 200W und der Füllstand der Küvette reicht nicht bis an das Thermostat des Heizstabes heran, d.h. er heizt erst mal ordentlich,

ohne bei 36°C abzuschalten. Die Temperatur sollte man immer mit einem zusätzlichen Thermometer im Blick haben.

Vom Kapillareffekt und maximaler Sauerei

Seit August hatte ich die alte Küvette mit dem gelösten Natriumpersulfat stehen.

Selbstverständlich war der Sprudelschlauch nach wie vor mit dem günstig erworbenen Kompressor verbunden. Leider stand der Kompressor im Unterschrank und wer ahnt auch schon,

dass das Natriumpersulfat seinen Weg durch den Schlauch über die Kante der Küvette nach unten in den Kompressor nimmt…

Jedenfalls entdeckte ich die Pfütze unter dem Kompressor erst im Dezember.

Der Kompressor war auf jeden Fall hinüber. Auf dem Kompressionskolben in seinem Inneren blühten weiße Kristalle.

Als Ersatz wurde eine Membranpumpe aus dem Aquarienhandel für knapp 20 Euro besorgt.

Zum beigepackten Zubehör gehört auch ein Rückschlagventil, dennoch werde ich den Schlauch nach jedem Einsatz, wie in Abbildung 20 zu sehen, auftrennen.

Abbildung 20: Aufgetrennter Luftschlauch mit Rückschlagventil am transparenten Schlauch

Ergebnisse

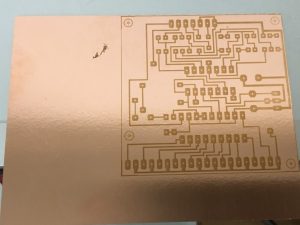

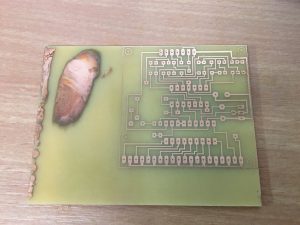

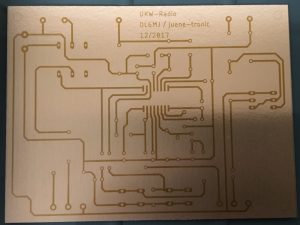

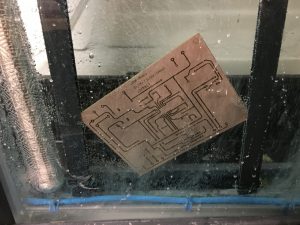

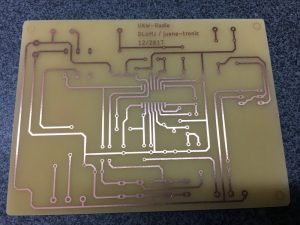

Das Layout der hergestellten Leiterplatte wurde mit eagle „gelayoutet“.

Ein Tipp von einem befreundeten OM, sich zunächst eine eigene Bibliothek mit den häufig verwendeten Bauteilen anzulegen, war dabei sehr hilfreich.

Mit dem Ätzergebnis war ich sehr zufrieden.

Auch hier sprechen die Bilder wieder für sich.

Abbildung 21: Entwickelte Leiterplatte

Abbildung 22: Leiterplatte während des Ätzprozesses

Abbildung 23: Fertige Leiterplatte ohne Bohrungen

Quellen und Links:

[1] Musikelektronik : selbstgestrickt ! – Platinen selber ätzen

http://www.analog-synth.de/selberaetzen/selberaetzen.htm

[2] WIKIBOOKS – Die freie Bibliothek – „Platinen selber herstellen“

https://de.wikibooks.org/wiki/Platinen_selber_herstellen

[3] reicheltpedia – Das Wiki für Elektronik – „Ätzen“

https://www.reichelt.com/reicheltpedia/index.php5/%C3%84tzen

[4] Projektlabor – Brast, Tino – „Herstellen von Platinen“

http://service.projektlabor.tu-berlin.de/projekte/discopixel/referate/ref-ausarbeitung-platinen-brast.pdf

[5] bwir.de

http://bwir.de/ukw-radiosender-mit-reichweite-von-bis-zu-1km/

[6] ALL4HARDWARE4YOU – Ätzgerät selber bauen

https://www.all4hardware4u.de/platinenherstellung/platine-aetzen/aetzgeraet-selber-bauen/

[7] All My Circuits – Steuerung Ätzküvette (Bau der Küvette)

http://elektronik.skyline-service.de/steuerung-aetzkuevette-bau-der-kuevette/

[8] fdm-ware

http://www.fdm-ware.de/Aetzkuevette/index.html

[9] RN-Wissen – Selbstbauanleitung für ein 1-Liter-Ätzgerät

http://rn-wissen.de/wiki/index.php?title=%C3%84tzger%C3%A4t_Bauanleitung

[10] theLastInstance.de – Ätzküvette

http://thelastinstance.de/elek/project06.phtml